线性-脉冲复合燃烧技术及其应用

关键词:单点脉冲燃烧,连续线性燃烧,分区均衡搅拌

1.前言

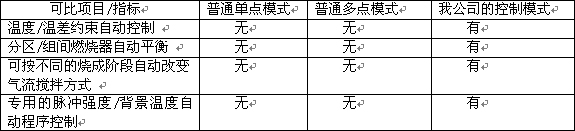

脉冲燃烧技术自问世以来,因其高效率燃烧,炉温均匀以及节能环保等技术优势得以在冶金,化工等行业的工业炉上推广应用。但是在抽屉窑炉,梭式窑炉等间歇式工作的陶瓷窑炉上应用尚不普遍。特别是在一些需要高精度控温的特种窑炉上,仍在沿用传统的线性燃烧技术。近年来,我们在脉冲燃烧技术与线性燃烧技术的融合创新上作了一些工作,推出了以线性-脉冲复合燃烧技术为基础的新型窑炉控制系统,并已应用在高级石英陶瓷制品的烧成窑炉上,得到了满意的效果。

2.脉冲燃烧与连续线性燃烧的各自特点

脉冲燃烧控制采用的是一种间断燃烧的方式,它使用脉宽调制技术,通过调节燃烧时间的占空比(通断比)实现工业窑炉的温度控制。系统的空气/燃气流量可通过压力调整预先设定,烧嘴一旦工作,就处于满负荷状态,保证烧嘴燃烧时的燃气出口速度不变。通过调整燃烧和不燃烧两种状态的时间比进行温度调节。也就是说,当需要升温时,烧嘴燃烧时间长,熄火时间短;相反,需要降温时,烧嘴燃烧时间短,熄火时间长。

温度场均匀性是工业炉窑控制一个重要参数,它直接关系到产品的质量。连续线性燃烧方式燃烧时,炉内主要靠火焰辐射,离火焰近的地方温度高,离火焰远的地方温度低。它们之间的温差也较大。另外,烧嘴处于小负荷时,特别是燃料流量接近最小流量时,空/燃气流流速大大降低,火焰形状达不到要求,温差也较大。而采用脉冲燃烧,在任何时候,只要烧嘴燃烧,烧嘴就处于满负荷状态,燃气流速、火焰形状都处于最佳。燃气速度快,使周围形成负压,而且使炉内形成环流,加上两侧烧嘴交替燃烧,使炉内充分搅拌,炉内温场均匀性大大改善。鉴于上述特点,脉冲燃烧的节能效果显著。如烧嘴功率及特性与窑炉特性匹配的好,一般可节能20%左右。

但是,脉冲燃烧也有一些缺点。如在间歇式窑炉的初始点火升温及低温保温阶段,烧嘴的满负荷状态燃烧会造成烧嘴火焰周围温度瞬间过高,干扰了制品所需的低温烧成制度,严重的会造成制品损坏。另外,普通脉冲燃烧的机理造成了脉冲烧嘴工作时的背景功率不可调控,或为零功率(熄火),或为一个固定的功率(长期燃烧的点火小烧嘴),形成脉冲工作周期中烧嘴功率变化剧烈。这就成为了在炉温较低的阶段,温度很难平稳控制的原因。

连续线性燃烧是目前以燃油或燃气为燃料的工业炉常用的加热方式。理论上,在烧嘴标称的功率调节范围内,输出功率可以连续平滑且线性地加以调节。相应的炉温也可平稳线性地控制。

所以,脉冲燃烧方式在低温区间的缺陷可以用连续线性燃烧加以弥补。

3.线性-脉冲复合燃烧技术的原理简介

作为一项跨学科专业的技术创新,线性-脉冲复合燃烧技术的研发涉及到燃烧器(烧嘴),窑炉热工,自动控制等多个领域。我公司的线性-脉冲复合燃烧控制系统主要由下列主要设备组成;

A. 背景(小火)功率可调节,可适应连续线性/脉冲燃烧的烧嘴

B.模拟线性/脉冲控制双模式电动执行机构

C. 采用(德)西门子SIMATIC S7 构成了线性-脉冲复合燃烧控制系统的高可靠性硬件设备,系统软件为我公司研发的线性-单点脉冲+分区均衡脉冲燃烧控制软件。

4. 现以配备了线性-脉冲复合燃烧控制系统的某型高精度控温燃气抽屉窑为实例,介绍这种新型燃烧方式及控制系统的工作原理。

●窑炉概况及产品烧成工艺制度

窑炉燃料:天然气气

生产产品:高强度且高均匀性的特殊陶瓷制品

温控精度:<1.5℃

最大升温速率:240 ℃/h

最小升温速率:0 ℃/h,100℃以上可任意设定保温温度与保温时间

●控制模式:

A. 低温段: 单点线性控温

B.中温段: 单点线性控温/背景功率可调节的单点脉冲控温/无扰过渡

C.高温段: 单点脉冲控温+分组均衡搅拌

● 控制算法:

线性控温:自适应模糊控制

单点脉冲控温:自适应模糊控制

温度场均衡:规则约束控制,动态(可选择)增强搅拌

5 控制系统的设备配置

本窑炉控制系统方案的电气控制硬/软件平台采用了(德)西门子公司倡导的”全集成自动化”方式(SIMATIC S7),控制软件编制采用了我公司集20余年窑炉控制工程丰富经验研发的先进过程控制技术软件平台内核。

线性脉冲复合燃烧控制技术及控制系统研制成功以来,已在多个工业领域的窑炉工程上得到成功应用。

|